NEWSLETTER

Sign up for GMORS latest news.

ลักษณะการเสียดสีของชิ้นส่วนยางอาจเป็นผลมาจากหลายปัจจัย เช่น คุณสมบัติตามธรรมชาติของอีลาสโตเมอร์ (สารที่มีคุณสมบัติยืดหยุ่นแบบยางธรรมชาติ) การเติมสารประกอบในยาง พื้นผิวของแม่พิมพ์ หรือเทคนิคหลังกระบวนการที่ใช้กับยางในระหว่างการผลิต ด้วยปัจจัยที่ควบคุมได้บางอย่าง จึงมีวิธีลดแรงเสียดทานที่หลากหลายและเหมาะสำหรับการใช้งานแต่ละประเภท เพื่อช่วยให้ลูกค้าค้นพบวิธีการที่ดีที่สุดที่ทำให้เกิดแรงเสียดทานต่ำของ GMORS จึงขอแนะนำวิธีการต่าง ๆ สำหรับหล่อลื่นชิ้นส่วนยางในบทความต่อไปนี้

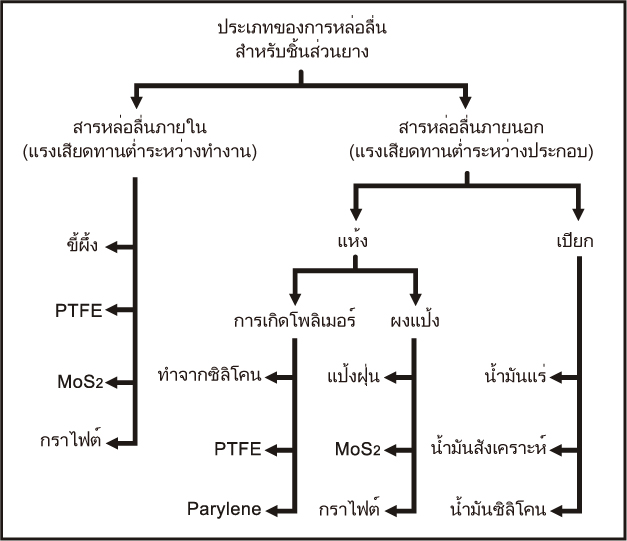

เช่นเดียวกันกับการเคลือบผิวหลายชนิดหรือการหล่อลื่นภายใน การหล่อลื่นเป็นตัวเลือกที่คุ้มค่าสำหรับลูกค้าส่วนใหญ่ในปัจจุบัน ช่วยหลีกเลี่ยงค่าใช้จ่ายที่สูงโดยไม่จำเป็นจากข้อกำหนดเรื่องพื้นผิวที่เข้มงวดในการใช้เครื่องมือ นอกจากนี้สำหรับผลิตภัณฑ์มาตรฐานจะค่อนข้างมีประสิทธิภาพและมีการใช้อย่างกว้างขวางเมื่อเปรียบเทียบกับวิธีแก้ปัญหาที่ต้องปรับแต่งเพิ่มเติม เช่น การลดแรงเสียดทานโดยเปลี่ยนแปลงการออกแบบซีล วิธีการหล่อลื่นของ GMORS แบ่งออกให้เห็นในแผนภาพอ้างอิงในรูปที่ 1 ด้านล่าง

รูปที่ 1. ประเภทของการหล่อลื่นสำหรับชิ้นส่วนยาง

ผลิตภัณฑ์ GMORS ส่วนใหญ่สามารถหล่อลื่นแบบแห้ง แบบเปียกหรือหล่อลื่นภายในได้

การหล่อลื่นแบบเปียก

คือของเหลวหรือจาระบีที่ใช้กับพื้นผิวของผลิตภัณฑ์และสามารถเลือกได้ว่าจะใช้น้ำมันแร่ น้ำมันสังเคราะห์ หรือน้ำมันซิลิโคนที่เหมาะสม ขึ้นอยู่กับวัสดุของผลิตภัณฑ์และสภาพแวดล้อมการทำงาน จริง ๆ แล้วผู้ใช้หลายคนจุ่มหรือทาชิ้นส่วนด้วยน้ำมันหล่อลื่นก่อนการประกอบ และผู้ใช้บางรายสั่งให้ใช้น้ำมันหล่อลื่นเพื่อหลีกเลี่ยงขั้นตอนการทำงานเพิ่มเติม อย่างไรก็ตามน้ำมันหล่อลื่นแบบเปียกจะก่อมลพิษในสายการผลิตได้ง่าย นอกจากนี้จะต้องประกอบชิ้นส่วนต่าง ๆ หลังจากเปิดผนึกบรรจุภัณฑ์โดยเร็วที่สุดในกรณีที่มีการระเหยและความผิดพลาดในการหล่อลื่น หากมีชิ้นส่วนเหลืออยู่ต้องปิดผนึกอย่างระมัดระวังและจัดเก็บให้พ้นแสงแดดและอุณหภูมิสูง

การหล่อลื่นแบบแห้ง

การหล่อลื่นแบบแห้งมีสองประเภท อย่างแรกคือการเคลือบผง เช่น แป้งฝุ่น, กราไฟต์, MoS2 เป็นต้น เช่นเดียวกับการหล่อลื่นแบบเปียกคือการเคลือบผงมีข้อดี เช่น มีขั้นตอนการทำงานที่ง่ายและต้นทุนต่ำ แต่มีข้อเสีย เช่น มลพิษจากผงแป้ง [1] ดังนั้นจึงใช้ไม่ได้กับสายการผลิตที่ไม่ต้องการให้เกิดมลพิษ จึงขอแนะนำให้ใช้การหล่อลื่นแบบแห้งประเภทที่สองคือการหล่อลื่นด้วยโพลีเมอร์ขึ้นรูปเป็นแผ่นฟิล์มบาง

ข้อได้เปรียบหลัก ๆ ของ“ การหล่อลื่นด้วยโพลิเมอร์ขึ้นรูปเป็นแผ่นฟิล์มบาง” คือจะไม่ทำให้เกิดฝุ่นผงใด ๆ เนื่องจากครอบคลุมพื้นผิวชิ้นส่วนด้วยแผ่นฟิล์มโพลีเมอร์ที่มีความหนาตั้งแต่นาโนเมตรถึงไมโครเมตร วัสดุทั่วไปที่มีแรงเสียดทานต่ำคือฟิล์ม PTFE ซึ่งโดยปกติจะมีสีโปร่งใส แดง ส้ม เขียว น้ำเงิน เทา และขาว มีประโยชน์ต่อสายการประกอบเป็นอย่างมาก เช่น ป้องกันการสับสนปนกันของสีผลิตภัณฑ์ที่เพิ่มเติมเข้ามา ป้องกันการเกาะติดและมีแรงเสียดทานต่ำเพื่อประสิทธิภาพการผลิตที่สูงขึ้น เพื่อตอบสนองลูกค้าได้ดีที่สุดจึงมีการศึกษาเกี่ยวกับการเคลือบ PTFE ขั้นสูงในบทความอื่น

อีกประเภทหนึ่งคือฟิล์มบางใสที่ทำจากซิลิโคน ซึ่งค่อนข้างมีความยืดหยุ่นได้ดีกว่าและมีแรงเสียดทานต่ำกว่าแบบที่กล่าวข้างต้น แนะนำให้ใช้สำหรับการประกอบไม่ใช่สำหรับการใช้งานแบบไดนามิกเคลื่อนที่ แม้ว่าวัสดุเคลือบทั้งสองชนิดข้างต้นจะไม่ก่อให้เกิดมลพิษ แต่ก็ยังไม่แนะนำสำหรับอุตสาหกรรมที่ต้องการความสะอาดสูง

อีกประเภทหนึ่งในประเภท "การขึ้นรูปเป็นแผ่นฟิล์มบาง" คือ Parylene เป็นเทคนิคการเคลือบที่ให้ความแข็งแรงในการยึดสูงระดับความสะอาดที่สูงขึ้นและพื้นผิวที่สม่ำเสมอและมีความหนามากกว่าฟิล์ม PTFE การเคลือบ Parylene ไม่เพียงแต่ลดแรงเสียดทานของซีลยางเท่านั้น แต่ยังทำให้ซีลยางมีปฏิกิริยาน้อยลงเมื่อโดนความชื้นหรือสารเคมี อย่างไรก็ตามค่าใช้จ่ายของ parylene ค่อนข้างสูง

การหล่อลื่นภายใน

ทั้งหมดที่กล่าวข้างต้นนั้นเป็นสารหล่อลื่นภายนอกสำหรับการใช้งานประกอบ แนะนำให้ใช้การหล่อลื่นภายในของ GMORS สำหรับลูกค้าที่ต้องการการใช้งานแบบไดนามิกเคลื่อนที่ซึ่งอาจเกิดการเสียดสีหรือการสั่นสะเทือนด้วยความเร็วต่ำ โดยการใช้สารหล่อลื่นที่เหมาะสม เช่น ขี้ผึ้ง, PTFE (สำหรับแรงดันสูง), กราไฟต์หรือ MoS2 ที่เติมลงในสารประกอบของยาง สารเหล่านี้จะซึมเข้าสู่พื้นผิวชิ้นส่วนระหว่างการใช้งานและให้ผลการหล่อลื่นในระยะยาว ทำให้อายุการใช้งานของผลิตภัณฑ์ยาวนานขึ้น

ในบรรดาตัวเลือกเหล่านี้ วิธีแก้ปัญหาที่ดีที่สุดขึ้นอยู่กับสิ่งที่ท่านต้องการ อาจเป็นการเคลือบผงแบบธรรมดาเพื่อให้ใช้งานได้ง่าย หรืออาจต้องการการหล่อลื่นภายในสำหรับการใช้งานแบบไดนามิกเคลื่อนที่ และอาจต้องการการควบคุมความสะอาดอย่างเข้มงวด หรือต้องการใช้สีที่มีหลายสีเพื่อระบุชิ้นส่วนที่คล้ายกัน นอกจากนี้สำหรับการใช้งานใด ๆ ที่มีมาตรฐานสูงหรือมีข้อกำหนดเฉพาะ ขอแนะนำให้ปรึกษาเราสำหรับรายละเอียดเพิ่มเติมเกี่ยวกับสภาพการทำงานของท่าน

วิธีการของ GMORS

เพื่อให้ลูกค้าได้รับบริการที่พึงพอใจโดยรวม และในขณะเดียวกันก็มีความสมดุลในด้านคุณภาพ อัตราข้อบกพร่องและต้นทุนที่ต่ำสำหรับการใช้งานและความต้องการในการใช้งานแต่ละประเภท ดังนั้น GMORS ขอแนะนำ:

ท่านสามารถเลือกวิธีการหลังกระบวนการแบบอื่น ๆ กับพื้นผิวได้ โปรดติดต่อ GMORS หากการใช้งานกับพื้นผิวที่ท่านต้องการไม่อยู่ในรายการที่ระบุไว้ในที่นี้

[1] แป้งฝุ่นเป็นผงสีขาว กราไฟต์และ MoS2 เป็นผงสีดำทั้งคู่ ในขณะที่ MoS2 มีความมันวาวเหมือนโลหะ

Sign up for GMORS latest news.

Copyright ©GE MAO RUBBER INDUSTRIAL CO., LTD. All rights reservedTerms and Conditions|Privacy policy